L’Efficacité Globale des Équipements (OEE) : Depuis le XVIIIème siècle et la révolution industrielle, le monde n’a cessé de progresser grâce à la découverte de nouvelles sources d’énergie, de processus de fabrication toujours plus précis et par l’adoption dès la fin du XXème siècle de technologies numériques. Depuis 1765, année de l’application du charbon dans l’industrie, période aussi connue sous le nom d’Industrie 1.0, les entreprises du monde entier ont parcouru un long chemin dans le secteur du manufacturing jusqu’à aujourd’hui, l’ère industrielle 4.0. (celle du tout numérique).

L’Efficacité Globale des Équipements (OEE) : Depuis le XVIIIème siècle et la révolution industrielle, le monde n’a cessé de progresser grâce à la découverte de nouvelles sources d’énergie, de processus de fabrication toujours plus précis et par l’adoption dès la fin du XXème siècle de technologies numériques. Depuis 1765, année de l’application du charbon dans l’industrie, période aussi connue sous le nom d’Industrie 1.0, les entreprises du monde entier ont parcouru un long chemin dans le secteur du manufacturing jusqu’à aujourd’hui, l’ère industrielle 4.0. (celle du tout numérique).

À chaque étape de l’évolution industrielle, des défis uniques se sont manifestés, notre ère n’échappant pas à cette constante :

Les nombreuses difficultés auxquelles nos entreprises font face, telles que l’industrialisation des projets, la pénurie de main-d’œuvre, les interruptions dans la chaîne d’approvisionnement, les ruptures de stock, les tâches d’automatisation, les coûts exorbitants, la durabilité, etc., ne perturbent pas seulement leurs processus individuels, mais ralentissent également le progrès industriel global.

De plus, elles subissent une pression croissante pour fabriquer des produits de haute qualité de manière efficiente et économique, en minimisant les gaspillages dans les processus, en réduisant les temps de cycle, les arrêts machines, les stocks en entrepôt, et les problèmes de qualité, afin de maximiser la rentabilité de la production.

Pourtant en tenant compte des indicateurs de production, des solutions existent comme l’Efficacité Globale des Équipements (OEE) qui permet de manière efficace d’assurer la productivité.

Pour surmonter de tels obstacles, l’OEE pour Overall Equipment effeciency ( éfficacité Globale des Équipements ), est un indicateur essentiel pour améliorer la rentabilité de la production. Seiichi Nakajima, pionnier du système de Maintenance Productive Totale, a mis au point cet indice de productivité, dont l’objectif ultime est de créer une méthode de production exceptionnellement efficace.

Il évalue l’efficacité globale d’un processus de fabrication en intégrant trois paramètres clés :

DISPONIBILITÉ

Elle reflète la proportion du temps pendant lequel une machine ou un processus est prêt et disponible pour fonctionner lorsque nécessaire. Cela traite du concept de temps de fonctionnement (uptime) par rapport au temps d’arrêt (downtime). Le composant de disponibilité de l’OEE mesure le ratio entre le temps potentiel de fonctionnement d’une machine et son temps de fonctionnement réel. Les machines subissent souvent des arrêts imprévus. En identifiant et en enregistrant les causes et la durée de ces arrêts, on peut obtenir des informations et prendre des mesures pour améliorer la performance. Pour déterminer la disponibilité, divisez le temps de production réel par le temps de production planifié, puis multipliez par 100 pour obtenir le pourcentage.

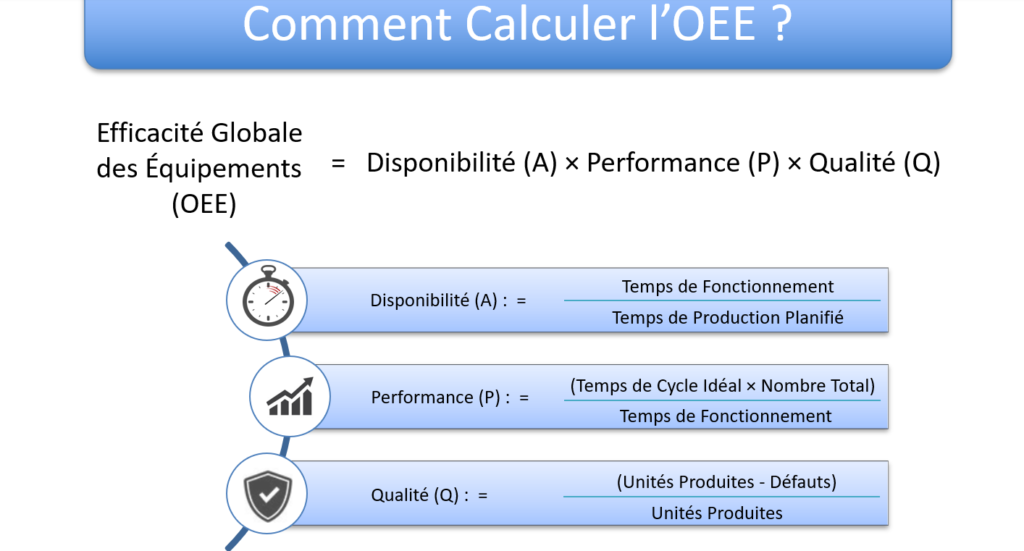

Disponibilité = Temps de production réel / Temps de production planifié

Mais alors, comment calculer le temps de production réel ? Pour cela, il suffit d’additionner tous les arrêts et de les soustraire du temps de production planifié.

Un exemple concret peut être pris pour un poste de travail de 8 heures :

Temps total : 500 minutes

Temps d’arrêts planifiés : 50 minutes

Temps de production planifié : 450 minutes

Disponibilité : Les temps d’arrêt suivants ont eu lieu pendant le temps de production planifié :

-

- 33 minutes pour le retooling

- 20 minutes en raison de problèmes techniques

- 10 minutes en raison d’un manque de ressources ou de matériaux

- 5 minutes pour des pauses

Temps d’arrêt réel : 68 minutes

Temps de production brut : 382 minutes

Disponibilité = 382 / 450 = 84,88 %

La disponibilité est ancrée dans la théorie de la fiabilité, qui examine la probabilité qu’un système fonctionne sans défaillance sur une période spécifique. L’objectif est de maximiser le temps de fonctionnement en minimisant la fréquence et la durée des arrêts, qu’ils soient planifiés ou non. La plupart des arrêts sont généralement causés par un nombre relativement réduit de facteurs, qui peuvent varier considérablement en fonction de la machine et du processus.

PERFORMANCE

La performance représente la vitesse à laquelle le processus de fabrication fonctionne par rapport à sa conception pour une vitesse optimale. Théoriquement, elle s’intéresse à l’efficacité du processus, ce qui inclut non seulement la vitesse de fonctionnement, mais aussi la manière dont le processus respecte ses capacités conçues.

Il s’agit du rapport entre le nombre potentiel de pièces produites dans un temps donné et le nombre réel produit. Le composant de performance de l’OEE examine la quantité d’unités produites. Même lorsqu’une machine est en marche, elle peut fonctionner à des vitesses variables, ce qui influence la production.

Performance = Performance réelle / Performance cible

Performance cible : Multipliez le taux de production horaire maximal par le temps de fonctionnement réel de la machine.

Pour déterminer la production maximale, utilisez le “temps de cycle idéal” fourni par le fabricant de la machine. Par exemple, si trois pièces sont produites par cycle avec un temps de cycle idéal de six secondes, 30 pièces devraient être fabriquées par minute et 1 800 par heure.

Le concept rejoint également les principes de la production “lean”, où l’objectif est d’éliminer les gaspillages—qu’ils soient de temps, de mouvement ou de ressources—afin d’obtenir un processus de production le plus efficace possible.

QUALITÉ

Le composant qualité de l’OEE mesure la proportion d’unités qui passent sans nécessiter de retouches ou de rejet. Il compare le nombre de produits conformes au total produit, reflétant ainsi la qualité de la production. Théoriquement, il repose sur les concepts de conformité des produits et de capacité du processus, avec pour objectif de produire des résultats constants et sans défauts.

Qualité = Pièces conformes / Total des pièces produites

En pratique, le nombre de pièces conformes peut généralement être déterminé en soustrayant le nombre de pièces rejetées et retouchées du total des pièces produites sur une période donnée.

Pièces conformes + Pièces rejetées + Pièces retouchées = Total des pièces fabriquées

Pour mieux comprendre ce composant, voici un exemple pratique :

Total des pièces produites : 500

Pièces conformes : 456

Pièces rejetées : 15

Pièces retouchées : 20

Qualité = 91,2 %

Sur le plan philosophique, la qualité s’inspire des théories du contrôle qualité, telles que le Six Sigma et la Gestion Totale de la Qualité (TQM). Ces cadres soulignent l’importance de la constance des processus, de la précision et de la réduction des variations afin de garantir que chaque unité produite respecte les normes établies. La notion de “bien du premier coup” est au cœur de la qualité, où l’objectif est de minimiser l’apparition de défauts lors du processus de production initial.

L’Efficacité Globale des Équipements (OEE)

Une fois que l’on se familiarise avec les principaux facteurs de l’OEE, l’étape suivante consiste en une méthode simple pour calculer cet indicateur en multipliant les trois facteurs :

Il est important de noter qu’il est crucial d’utiliser le calcul et la compatibilité de l’OEE des machines avec ces paramètres avant et après avoir modifié les temps de fonctionnement, les modes ou les équipements. Alors que nous nous orientons vers l’utilisation de l’OEE, encourager le travail d’équipe est essentiel pour atteindre l’objectif de le maximiser.

La base théorique de l’OEE soutient qu’optimiser un composant peut avoir un impact favorable sur les autres. Par exemple, augmenter la disponibilité en réduisant les temps d’arrêt peut améliorer la performance en permettant au processus de fonctionner à des vitesses optimales plus longtemps, ce qui peut avoir un impact positif sur la qualité en garantissant des conditions de production plus stables.

Selon le rôle, les indicateurs de production, y compris l’OEE et ses facteurs spécifiques, auront une importance et un poids différents lorsqu’ils sont utilisés. Ces indicateurs, en particulier l’OEE, permettent des ajustements en temps réel et une approche systématique, visant finalement à atteindre une production rentable, ce qui peut modifier et améliorer les perspectives de l’industrie pour l’avenir.

Votre processus de fabrication est-il aussi efficace qu’il pourrait l’être ?

Dans le paysage industriel compétitif d’aujourd’hui, assurer une productivité maximale avec un minimum de gaspillage est essentiel pour garder une longueur d’avance. L’indicateur Efficacité Globale des Équipements (OEE) est votre clé pour optimiser la performance, réduire les temps d’arrêt et améliorer la qualité des produits. Mais suivez-vous et agissez-vous sur les bonnes données ?

Chez ITECS | Industrial Tech Solutions, nous proposons des solutions avancées adaptées aux besoins spécifiques de votre entreprise. Nos tableaux de bord intuitifs (comme celui-ci-dessous) fournissent des informations en temps réel sur des indicateurs clés tels que la productivité de l’usine, les causes des arrêts et les taux de complétion. Grâce à nos outils, vous pouvez facilement identifier les goulets d’étranglement, réduire les inefficacités opérationnelles et améliorer vos processus de production.

Ou

Envoyez-nous un message dès maintenant en utilisant notre formulaire de contact.